| |

15.2.1 適用範囲 |

| |

「SANWA絞りコラム-BCP」シーム部及びダイアフラム溶接部の検査に適用する。 |

| |

| |

(1) |

表面欠陥及び精度の検査(V.T.) |

| |

(2) |

完全溶込み溶接部の内部欠陥の検査(U.T.) |

|

| |

15.2.2 適用規格及び基準 |

| |

本要領書は、下記の規格及び基準を適用する。 |

| |

| |

(1) |

建築工事標準仕様書 JASS6 鉄骨工事 |

| |

(2) |

日本建築学会基準-1996 「鋼構造建築溶接部の超音波探傷検査基準・同解説」 |

| |

(3) |

JIS Z3060「鋼溶接部の超音波探傷試験方法及び試験結果の等級分類方法」 |

| |

(4) |

JIS Z2352-1992「超音波探傷装置の性能測定方法」 |

| |

(5) |

冷間成形角形鋼管設計、施行マニュアル 財団法人日本建築センター |

|

| |

15.2.3 検査技術者 |

| |

検査に従事する検査技術者は、ND1(日本非破壊検査協会)の1種技術者以上の者で、検査の対象となる溶接部の超音波特性について充分な知識と経験を有するものとする。 |

| |

15.2.4 探傷装置及び附属品 |

| |

| |

15.2.4.1 探傷器 |

| |

Aスコープ表示のパルス反射式超音波探傷器で、JIS Z3060に示す探傷器に必要な性能を満足する表1のもの又は同等品を使用する。 |

| |

| |

| 検査設備名 |

型 式 |

製造業者者 |

| 超音波探傷器 |

USM35 |

GE |

|

|

|

| |

| |

15.2.4.2 探触子 |

| |

建築学会基準に示す斜角探触子に必要な性能を満足させるもので、表2のもの又は同等品を使用する。 |

| |

| |

| 型 式 |

製造業者者 |

| 5C10×10A70 |

ジャパンプローブ |

| 5C10×10A65 |

ジャパンプローブ |

| 5C10N |

ジャパンプローブ |

|

|

|

| |

| |

15.2.4.3 接触媒質 |

| |

日本油脂(株)製のDG(ダイナマイトグリセリン)又は同等品を使用する。 |

|

| |

| |

15.2.4.4 標準試験片及び対比試験片 |

| |

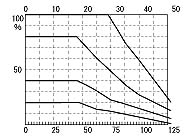

入射点、屈折角の測定及び測定範囲の設定は、STB-A3を使用する。また距離振幅特性曲線作成はSTB-A2、感度の調整はSTB-A3を使用する。 |

|

| |

15.2.5 探傷試験 |

| |

| |

15.2.5.1 装置の調整 |

| |

| |

(1)入射点の測定 |

入射点の測定は、STB-A3を用いて1.0mmの単位で測定する。 |

| |

(2)屈折角の測定 |

屈折角の測定は、STB-A3を用いて0.5°の単位で測定する。 |

| |

(3)測定範囲の調整 |

| |

測定範囲の調整は、STB-A3の50R面の反射エコーを用い125mm・200mm・250mmから選択し調整を行う。 |

| |

(4)距離振幅特性曲線の作成 |

| |

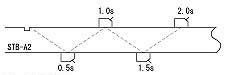

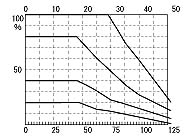

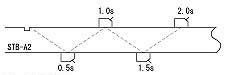

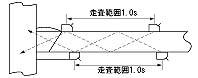

探傷に使用する探傷器と探触子の組み合わせにより、 STB-A2を用い図1に示す探触子位置より、エコーの ピーク点を目盛板にプロットし、図2のような距離振幅特性曲線を作成する。 |

| |

| |

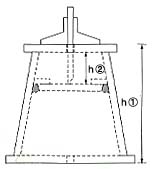

図1 探触子位置 |

|

図2 距離振幅特性曲線(作成例) |

|

| |

(5)探傷感度の調整 |

| |

STB-A3のΦ4×4の0.5スキップ位置の最大エコーの高さを、距離振幅特性曲線のH線になるように ゲインを調整し、探傷感度とする。但し、板厚が9mm以上19mm以下のコラム曲率面を探傷し、欠陥 評価を行う場合、表3により探傷する。 |

| |

| |

表3 感度補正量 |

| 角部外側曲率半径 |

板 厚 |

感度補正量 |

備 考 |

| 2.5t |

9mm以上22mm以下 |

+10dB |

冷間ロール成形角形鋼管 |

| 3.5t |

9mm以上22mm以下 |

+4dB |

冷間プレス成形角形鋼管 |

| 22mm超40mm以下 |

0dB |

|

|

| |

(6)装置の調整及び点検時期 |

| |

入射点・屈折角の測定、及び測定範囲・探傷感度の調整は作業開始時に行い、作業時間4時間毎に点検・調整を行う。 |

|

| |

| 15.2.5.2 |

探傷時期 社内基準の外観検査で合格し、探傷表面温度が外気温に達した後行う。 |

|

| |

| 15.2.5.3 |

探傷面の処理 探傷面は、探傷に支障をきたすようなスパッタ等の異物がないように清掃する。 |

|

| |

15.2.5.4 探傷面及び探傷走査範囲 |

| |

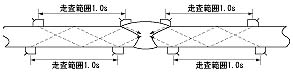

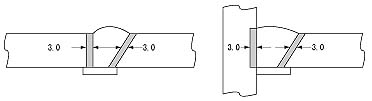

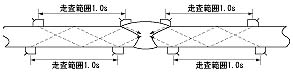

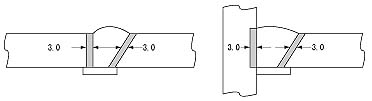

探傷面は、原則として両面両側とする。但し、構造的に探傷が不可能な場合は、その探傷面を省略する。また、探傷走査範囲は、探触子の接近限界位置より1.0スキップの範囲を走査することを原則とする。但し、曲率の面叉は障害物が取付けられている面等においては、最大限探傷可能な範囲とする。

図3に突き合わせ溶接部、図4にT継手溶接部、図5に角継手溶接部の探傷面と走査範囲例を示す。 |

| |

図3 突き合わせ溶接部 |

| |

| |

図4 T継手溶接部 |

| |

15.2.5.5 検査箇所及び抜き取り率 |

| |

社内検査により15%以上とし、抜取り率は客先との協議による。 |

| |

15.2.5.6 予備探傷 |

| |

15.2.5.1(4)項で調整した探傷感度以上にゲインを設定し、熱影響部を含む溶接部を若干の首振り走査(±10°程度)を伴うジグザグ走査及び横方形走査を行い、L線を超える異常部の最大エコーを検出した後、異常部が欠陥か否かを判断する。なお、異常部が裏当て金付き溶接ルート部の垂れ込み欠陥の場合及び母材欠陥(偏析等)の場合の判断は以下に示す判別方法により行うこととする。 |

| |

| |

(1)垂れ込み欠陥の判別方法

|

| |

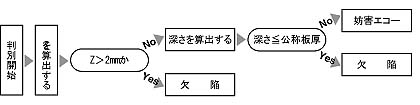

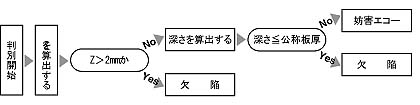

図5に示すフローチャートにより判別を行う。 |

| |

図5 垂れ込み欠陥の判別フローチャート |

| |

(2)母材欠陥の判別方法

|

| |

溶接断面の欠陥位置が図6に示すように、斜線部に欠陥位置が存在する場合は溶接欠陥として評 価の対象とし、開先面より母材側に3mm以上離れている場合は母材欠陥とし評価の対象とはしない。

但し、開先加工面側及び裏はつり等により、開先面が製作時の誤差に起因し変化する場合、これらを 考慮し判別を行う。 |

| |

図6 溶接欠陥として取り扱う範囲 |

|

| |

15.2.5.7 規定探傷 |

| |

予備探傷で欠陥と判断された箇所を対象とし以下の項目を測定する |

| |

| |

(1)エコー高さ領域

|

| |

探傷感度で、前後・左右・首振り走査により最大エコー高さを求め、距離振幅特性曲線のエコー高さ 区分線よりエコー高さ領域を読み取る。

|

| |

(2)欠陥指示長さ

|

| |

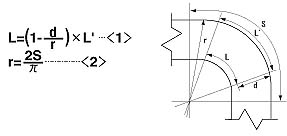

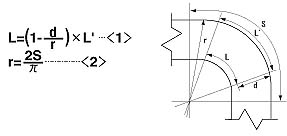

エコーの高さがL線を超える範囲の探触子移動距離を1mm単位で測定し欠陥指示長さとする。この時、若干の前後走査は行うが首振り走査は行わない。叉、コラム曲率面で検出された欠陥指示長さは次式により求めた値を用い評価を行う。 |

| |

図7 欠陥指示長さの求め方 |

|

L:真の欠陥指示長さ

r:コラム角部の曲率半径(外形)

d:探傷面かにの欠陥深さ

L:探触子の移動距離

S:コラム角部の表面長さ |

|

| |

(3)欠陥位置の測定

|

| |

欠陥の溶接部断面位置は、最大エコー高さを示す探触子位置で探触子距離Y(溶接基準線-入射点間距離)及びビーム路程Wを基に、実測屈折角から幾何学的計算により求める。叉、欠陥の溶接線方向の位置は溶接線の左端部を基点とし欠陥指示長さの起点で示す。 |

|

|

| |

15.2.6 角形鋼管柱溶接角部の超音波探傷試験方法 |

| |

| |

15.2.6.1 総 則 |

| |

| |

(1)適用範囲 |

| |

この指針は探傷部の板厚が9mm以上,19mm以下の角形鋼管柱溶接部のうち、角部の超音波斜角探傷試験に適用する。ここで規定する角部とは、角型鋼管の平板部と角部の曲面の接点間以内の 範囲(図7に示すSの範囲)を指し、探触子の幅の中心がこの接点位置より曲面側にある場合の探傷に適用する。

|

| |

(2)一般事項 |

| |

本指針に規定する以外の一般事項は、日本建築学会「鋼構造建築溶接部の超音波探傷検査基準・同解説」及びJIS Z 3060「鋼溶接部の超音波探傷試験方法」による。

|

|

| |

15.2.6.2 探 傷 |

| |

| |

(1)探触子 |

使用する探触子は、5C10×10A70とし、探触子接触面の曲面加工は行わない。 |

| |

(2)接触媒質の塗布 |

接触媒質は、薄く一様に塗布する。 |

| |

(3)エコー高さ区分線 |

| |

A2形系標準試験片のφ4×4mmにより作成した距離振幅特性曲線によるエコー高さ区分線を使用する。 |

| |

(4)探触感度 |

| |

| A2形系標準試験片又はA3形系標準試験片のφ4×4mmのエコー高さをH線に合わせ、対象となるコーナー部の感度は表3とする。これを探傷感度とする。 |

|

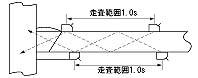

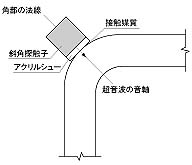

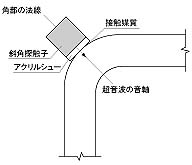

図8 探触子の走査 |

| (5)探傷方法 |

探傷は原則として、外面から直射法及び1回反射法により行う。探触子の走査は、図8に示すように探触子の音軸方向と角部の法線方向が一致するように探触子の向きを管軸方向に向け、探触子の幅の中心を接触させて行う。

|

|

|

|

| |

15.2.7 欠陥の評価 |

| |

| |

15.2.7.1 合否判定の対象とする欠陥 |

| |

合否判定の対象とする欠陥は、欠陥指示長さが突き合わせる被検材の板厚に応じ、表4に示す値以上とする。但し、板厚が異なる突合わせ溶接部の場合は、被検材の板厚は薄い方の板厚とする。 |

| |

| 表4 欠陥指示長さの最小値 |

| 被検材の板厚(t) |

欠陥指示長さ |

| 9≦t≦20 |

5 |

| 20<t≦36 |

t/4 |

|

(mm) |

|

|

| |

| |

15.2.7.2 欠陥評価長さ |

| |

同一断面内の欠陥群で深さ方向の位置が同一と見なされ、かつ欠陥と欠陥の間隔が、長い方の欠陥指示長さ以下の場合は、同一欠陥群と見なし、その欠陥評価長さは、それらの欠陥の欠陥指示長さの間隔の和とする。叉、欠陥と欠陥の間隔が、長い方の欠陥指示長さを超える場合は、それぞれ独立した欠陥と見なし、その欠陥評価の長さは、それぞれの欠陥指示長さとする。

|

|

| |

| |

15.2.7.3 欠陥評価長さの境界値 |

| |

突き合わせる被検材の板厚に応じて、欠陥評価長さの境界値S,M,ML,L及びLLは表5に示す値とする。

|

| |

| 表5 欠陥評価長さの境界値 |

| 板 厚(t) |

S |

M |

ML |

L |

LL |

| 9≦t≦20 |

10 |

15 |

20 |

30 |

40 |

| 20<t≦36 |

t/2 |

3/4t |

t |

3/2t |

2t |

| (mm) |

|

|

| |

15.2.8 合否判定 |

| |

| |

15.2.8.1 単位溶接線 |

| |

溶接線長さが300mm以上の場合は、欠陥が最も密になるような連続した長さ300mmを単位溶接線とする。溶接線が300mm未満の場合は、全長を単位溶接線とする。 |

| |

15.2.8.2 単位溶接線の合否 |

| |

単位溶接線の合否は、溶接部に作用する応力の種類が疲労を考慮しない溶接部で、引っ張り応力が作用する場合とし、エコー高さ領域に応じて欠陥評価長さあるいは、その総和が表6に示す許容値以上ある単位溶接線は不合格とする。なお、単位溶接線に複数の欠陥が存在する場合で、それぞれの欠陥エコー高さ領域が相違する場合は、そのうち最も高いエコー高さ領域を採用する。 |

| |

| 表6 合否判定境界値 |

| エコー高さ領域 |

欠陥評価長さ |

欠陥評価長さの総和 |

| II |

L |

LL |

| III IV |

ML |

L |

| V |

M |

ML |

|

|

|

| |

15.2.9 試験記録 |

| |

試験結果は、添付の書式UT-1,書式UT-2に記録する。 |